Jako nośnik innych części samochodu, technologia produkcji nadwozia bezpośrednio determinuje ogólną jakość wykonania samochodu. W procesie produkcji nadwozi samochodowych ważnym procesem produkcyjnym jest spawanie. Technologie spawania stosowane obecnie przy spawaniu nadwozi samochodowych obejmują głównie punktowe zgrzewanie oporowe, spawanie w osłonie roztopionego gazu obojętnego (spawanie MIG) i spawanie łukiem w osłonie roztopionego gazu aktywnego (spawanie MAG), a także spawanie laserowe.

Jako zaawansowana technologia spawania z integracją optyczno-mechaniczną, technologia spawania laserowego ma zalety wysokiej gęstości energii, dużej prędkości spawania, niskich naprężeń spawalniczych i odkształceń oraz dobrej elastyczności w porównaniu z tradycyjną technologią spawania karoserii.

Konstrukcja nadwozia samochodu jest złożona, a części nadwozia składają się głównie z elementów cienkościennych i zakrzywionych. Automatyczne spawanie nadwozi wiąże się z trudnościami spawalniczymi, takimi jak różnice w materiałach korpusu, różna grubość części nadwozia, różne trajektorie spawania i formy połączeń. Ponadto spawanie nadwozi samochodowych stawia wysokie wymagania dotyczące jakości spawania i wydajności spawania.

W oparciu o odpowiednie parametry procesu spawania, spawanie laserowe może zapewnić wysoką wytrzymałość zmęczeniową i udarność kluczowych części karoserii podczas spawania, zapewniając w ten sposób jakość i żywotność spawania karoserii. Technologię spawania laserowego można dostosować do spawania części karoserii samochodowych o różnych kształtach połączeń, różnych grubościach i różnych typach materiałów, spełniając zapotrzebowanie na elastyczność w produkcji nadwozi samochodowych. Dlatego technologia spawania laserowego jest ważnym środkiem technicznym umożliwiającym osiągnięcie wysokiej jakości rozwoju przemysłu motoryzacyjnego.

Proces spawania laserowego nadwozi samochodowych

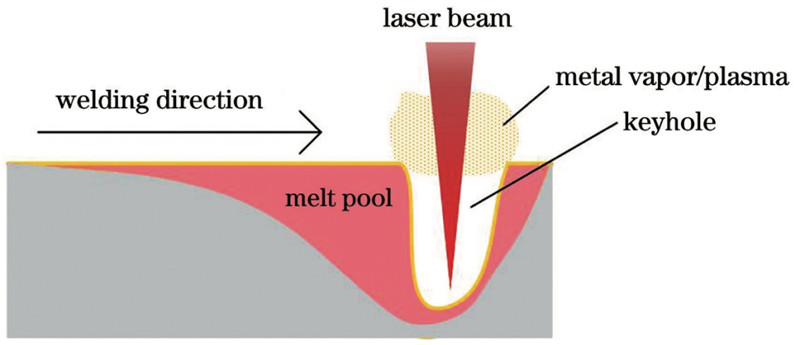

Zasada procesu spawania laserowego metodą głębokiego wtapiania: Kiedy gęstość mocy lasera osiąga określony poziom, powierzchnia materiału odparowuje, tworząc dziurkę od klucza. Kiedy ciśnienie pary metalu wewnątrz otworu osiągnie dynamiczną równowagę z ciśnieniem statycznym i napięciem powierzchniowym otaczającej cieczy, laser może napromieniować przez dziurkę od klucza na dno otworu, a wraz z ruchem wiązki lasera powstaje ciągła spoina. uformowany. W procesie głębokiego spawania laserowego nie ma potrzeby dodawania pomocniczego topnika ani wypełniacza, aby zespawać materiał przedmiotu obrabianego w jeden.

Szew spawalniczy uzyskany metodą głębokiego wtapiania laserowego jest na ogół gładki i prosty z niewielkimi odkształceniami, co sprzyja poprawie dokładności produkcji nadwozia samochodu. Wytrzymałość spoiny na rozciąganie jest wysoka, co zapewnia jakość spawania nadwozia samochodu. Prędkość spawania jest duża, co sprzyja poprawie wydajności produkcji spawalniczej.

W procesie spawania nadwozi samochodowych zastosowanie procesu zgrzewania laserowego metodą głębokiego wtapiania może znacznie zmniejszyć liczbę części, form i oprzyrządowania spawalniczego, zmniejszając w ten sposób ciężar własny nadwozia i koszty produkcji. Jednakże proces głębokiego spawania laserowego jest mniej tolerancyjny dla szczeliny montażowej spawanych części, a szczelina montażowa musi być kontrolowana w zakresie od 0,05 do 2 mm. Jeżeli szczelina montażowa będzie zbyt duża, wystąpią wady spawalnicze, takie jak porowatość.

Aktualne badania pokazują, że przy spawaniu karoserii tego samego materiału, optymalizując parametry procesu zgrzewania laserowego metodą głębokiego wtopienia, można uzyskać spoinę o dobrym ukształtowaniu powierzchni, mniejszej liczbie wad wewnętrznych i doskonałych właściwościach mechanicznych. Doskonałe właściwości mechaniczne spoiny mogą spełniać wymagania użytkowe spawanych elementów nadwozia samochodu. Jednakże w spawaniu nadwozi samochodowych stal stopowa aluminium jako przedstawiciel heterogenicznego procesu głębokiego wtapiania laserowego metalu nie jest dojrzała, chociaż dodanie warstwy przejściowej może uzyskać doskonałą wydajność spoiny, ale różne materiały warstwy przejściowej na Mechanizm wpływu warstwy IMC i jej wpływ na mikrostrukturę mechanizmu zgrzeiny nie jest jasny, wymaga dalszych dogłębnych badań.

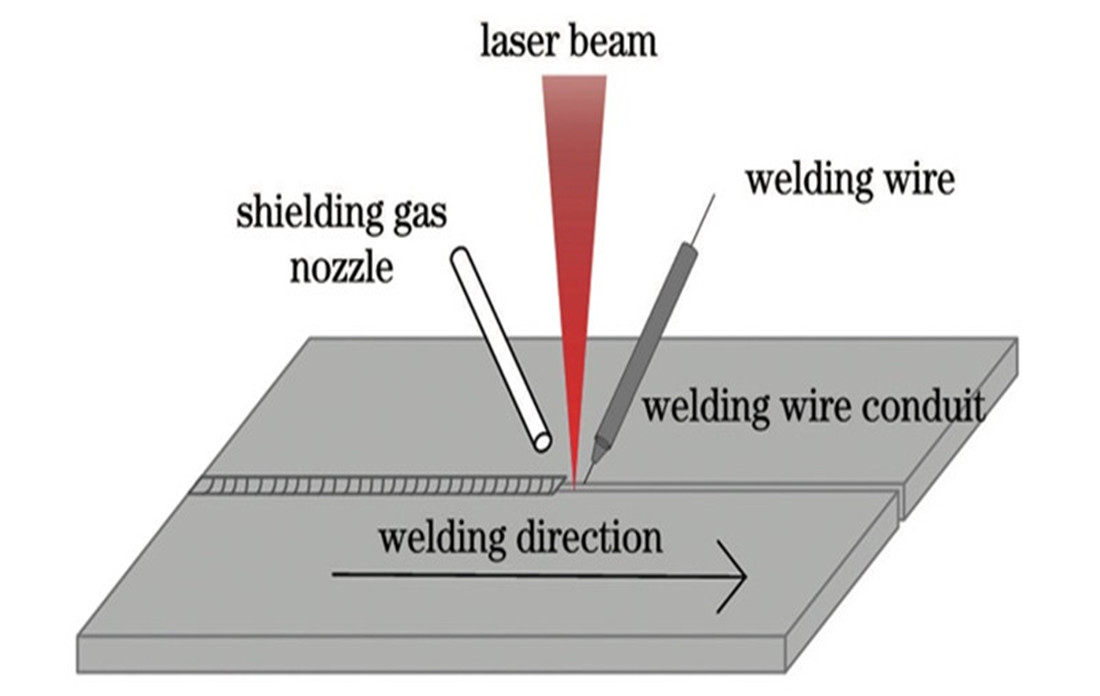

Proces spawania laserowego napełniania drutu samochodowego

Proces spawania laserowego wypełniającego opiera się na następującej zasadzie: Złącze spawane powstaje poprzez wstępne wypełnienie spoiny określonym drutem lub jednoczesne podanie drutu podczas procesu spawania laserowego. Odpowiada to wprowadzeniu w przybliżeniu jednorodnej ilości materiału drutu do jeziorka spawalniczego podczas głębokiego spawania laserowego. Poniższy schemat przedstawia proces spawania laserowego.

W porównaniu z laserowym spawaniem metodą głębokiego wtapiania, laserowe spawanie wypełniające ma dwie zalety w spawaniu nadwozi samochodów: po pierwsze, może znacznie poprawić tolerancję szczeliny montażowej pomiędzy spawanymi częściami nadwozia samochodu i rozwiązać problem wymaganej dużej szczeliny ukosowej przy spawaniu laserowym metodą głębokiego wtapiania ; po drugie, może poprawić rozkład tkanki w obszarze spoiny poprzez zastosowanie drutów o różnym składzie, a następnie regulować wydajność spoiny.

W procesie produkcji nadwozi samochodowych proces spawania laserowego jest stosowany głównie do spawania części nadwozia ze stopów aluminium i stali. Zwłaszcza w procesie spawania części nadwozia ze stopu aluminium napięcie powierzchniowe roztopionego jeziorka jest małe, co może łatwo doprowadzić do zapadnięcia się roztopionego jeziorka, podczas gdy proces spawania laserowego wypełniacza może lepiej rozwiązać problem zapadania się roztopionego jeziorka poprzez stopienie drutu w procesie spawania laserowego.

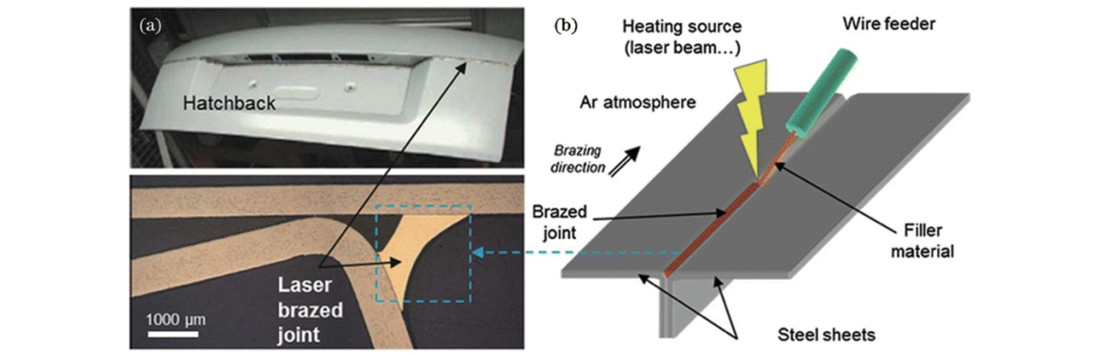

Proces lutowania laserowego karoserii samochodowych

Proces lutowania laserowego opiera się na następującej zasadzie: Wykorzystując laser jako źródło ciepła, wiązka lasera jest skupiana i naświetlana na powierzchni drutu, drut topi się, stopiony drut kapie i wypełnia spawany przedmiot, a efekty metalurgiczne, takie jak topienie i dyfuzja, zachodzą pomiędzy materiałem lutowniczym a przedmiotem obrabianym, łącząc w ten sposób przedmiot obrabiany. W przeciwieństwie do procesu spawania laserowego, proces lutowania laserowego topi jedynie drut, a nie spawany przedmiot. Lutowanie laserowe ma dobrą stabilność spawania, ale wytrzymałość powstałej spoiny na rozciąganie jest niska. Rysunek 3 przedstawia zastosowanie procesu lutowania laserowego w spawaniu pokryw bagażnika samochodowego

W procesie spawania karoserii proces lutowania laserowego stosowany jest głównie do spawania części karoserii, które nie wymagają dużej wytrzymałości złącza, jak np. zgrzewanie górnej pokrywy z obramowaniami bocznymi, zgrzewanie górnej i dolnej części bagażu pokrywa przedziału itp. Górna pokrywa VW, Audi i innych modeli średniej i wyższej klasy wykorzystuje proces lutowania laserowego.

Do głównych wad połączeń lutowanych laserowo karoserii samochodów zalicza się wgryzanie krawędzi, porowatość, odkształcenia spoin itp., a defekty można w znacznym stopniu wyeliminować regulując parametry procesu i stosując wieloogniskowy proces lutowania laserowego.

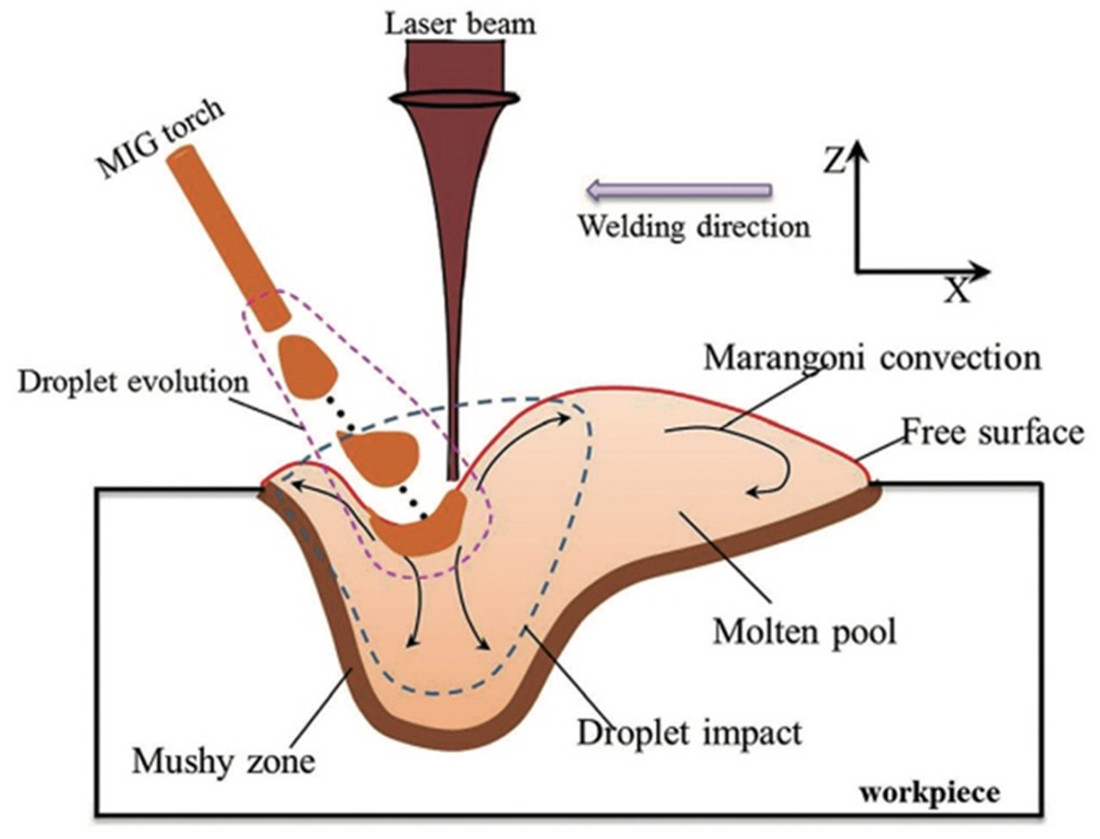

Proces spawania kompozytowego nadwozi samochodowych łukiem laserowym

Zasada procesu spawania kompozytowego łukiem laserowym jest następująca: dwa źródła ciepła, laser i łuk, działają jednocześnie na powierzchnię spawanego przedmiotu, a przedmiot obrabiany jest topiony i zestalany, tworząc szew spawalniczy. Poniższy schemat przedstawia proces spawania łukiem laserowym.

Spawanie kompozytowe łukiem laserowym łączy w sobie zalety spawania laserowego i spawania łukowego: po pierwsze, pod działaniem podwójnych źródeł ciepła można zwiększyć prędkość spawania, dopływ ciepła staje się mniejszy, odkształcenie spoiny jest niewielkie, zachowując cechy spawania laserowego ; po drugie, lepsza zdolność mostkowania, większa tolerancja szczeliny montażowej; po trzecie, prędkość krzepnięcia roztopionego jeziorka zmniejsza się, co sprzyja eliminacji porów, pęknięć i innych wad spawalniczych, poprawia organizację i wydajność strefy wpływu ciepła. Po czwarte, dzięki łukowi jest w stanie spawać materiały o wysokim współczynniku odbicia i wysokiej przewodności cieplnej, przy szerszej gamie stosowanych materiałów.

W procesie produkcji nadwozi samochodowych proces spawania kompozytowego łukiem laserowym polega głównie na spawaniu elementów nadwozia ze stopu aluminium i stopów aluminium – stali o odmiennych metalach, w celu uzyskania szczeliny montażowej większych części spawania, takich jak część drzwi samochodu, w której znajduje się miejsce spawanie, dzieje się tak dlatego, że szczelina montażowa sprzyja wydajności mostkowania spawania kompozytowego łukiem laserowym. Ponadto technologia spawania kompozytowego łukiem laserowym MIG jest również stosowana w przypadku bocznych belek dachowych nadwozia Audi.

W procesie spawania nadwozi samochodowych spawanie kompozytowe łukiem laserowym ma tę zaletę, że jest dużą tolerancją szczeliny w porównaniu do spawania pojedynczym laserem, jednak spawanie kompozytowe łukiem laserowym wymaga kompleksowego uwzględnienia względnego położenia lasera i łuku, parametrów spawania laserowego, łuku parametry i inne czynniki. Zachowanie przenoszenia ciepła i masy w procesie spawania łukiem laserowym jest złożone, zwłaszcza regulacja energii spawania materiałów niejednorodnych oraz mechanizm regulacji grubości IMC i tkanki są nadal niejasne i wymagają dalszego wzmocnienia badań.

Inne procesy spawania laserowego karoserii samochodowych

Laserowe spawanie głębokie, laserowe spawanie wypełniające, lutowanie laserowe i spawanie kompozytowe łukiem laserowym oraz inne procesy spawania mają bardziej dojrzałą teorię i szeroki zakres praktycznych zastosowań. Wraz ze wzrostem wymagań przemysłu motoryzacyjnego w zakresie wydajności spawania nadwozi i wzrostem zapotrzebowania na spawanie różnych materiałów w lekkiej produkcji, uwagę zwróciły laserowe zgrzewanie punktowe, laserowe spawanie oscylacyjne, spawanie wiązką wielolaserową i spawanie laserowe przelotowe.

Proces zgrzewania punktowego laserem

Laserowe zgrzewanie punktowe to zaawansowana technologia spawania laserowego charakteryzująca się wyjątkowymi zaletami, takimi jak duża prędkość spawania i wysoka dokładność spawania. Podstawową zasadą laserowego zgrzewania punktowego jest skupienie wiązki lasera w punkcie spawanej części, tak aby metal w tym miejscu natychmiast się stopił, a poprzez dostosowanie gęstości lasera w celu uzyskania efektu zgrzewania z przewodzeniem ciepła lub zgrzewania wgłębnego, kiedy wiązka lasera przestaje działać, ciekły metal cofa się, krzepnie i tworzy spoinę.

Istnieją dwie główne formy laserowego zgrzewania punktowego: impulsowe zgrzewanie punktowe i ciągłe laserowe zgrzewanie punktowe. Wiązka laserowa w pulsacyjnym laserowym zgrzewaniu punktowym ma wysoką energię szczytową, ale czas działania jest krótki i jest powszechnie stosowana do spawania metali lekkich, takich jak stopy magnezu i stopy aluminium. W ciągłym laserowym zgrzewaniu punktowym wiązka lasera ma wysoką średnią moc i długi czas działania lasera i jest najczęściej stosowana do spawania stali.

W przypadku zgrzewania karoserii samochodów, w porównaniu ze zgrzewaniem punktowym oporowym, laserowe zgrzewanie punktowe ma tę zaletę, że polega na bezkontaktowej i samodzielnie zaprojektowanej trajektorii zgrzewania punktowego, która może zaspokoić zapotrzebowanie na wysokiej jakości spawanie przy różnych odstępach między zakładkami materiałów nadwozia samochodu.

Proces spawania laserowego oscylacyjnego

Spawanie laserowe oscylacyjne to nowa technologia spawania laserowego, która została zaproponowana w ostatnich latach i spotkała się z szerokim zainteresowaniem. Zasadą tej technologii jest uzyskanie szybkich, uporządkowanych i niewielkich oscylacji wiązki lasera poprzez zintegrowanie oscylacyjnego zwierciadła z głowicą spawania laserowego, uzyskując w ten sposób efekt mieszania wiązki podczas ruchu do przodu podczas spawania laserowego.

Do głównych trajektorii oscylacji w procesie spawania laserowego oscylacyjnego zalicza się: oscylację poprzeczną, oscylację wzdłużną, oscylację kołową i oscylację nieskończoną. Proces spawania laserowego oscylacyjnego ma znaczące zalety w spawaniu nadwozi samochodowych, ponieważ stan płynięcia jeziorka jest znacznie zmieniany przez oscylacje wiązki lasera, dzięki czemu proces może wyeliminować niestopione defekty, uzyskać rozdrobnienie ziarna i zmniejszyć porowatość podczas spawania tego samego materiału nadwozia samochodu i rozwiązać problemy związane z niewystarczającym mieszaniem różnych materiałów i słabymi właściwościami mechanicznymi szwu spawalniczego podczas spawania różnych materiałów nadwozia samochodu.

Proces spawania wiązką wielolaserową

Obecnie lasery światłowodowe umożliwiają podział pojedynczej wiązki lasera na wiele wiązek laserowych za pomocą modułu rozdzielającego wiązkę zamontowanego w głowicy spawalniczej. Spawanie wiązką wielolaserową jest równoznaczne z zastosowaniem w procesie spawania wielu źródeł ciepła. Dostosowując rozkład energii wiązki, różne wiązki mogą spełniać różne funkcje, np.: wiązka o większej gęstości energii jest wiązką główną odpowiedzialną za spawanie wgłębne; wiązka podrzędna o niższej gęstości energii może oczyścić i podgrzać powierzchnię materiału oraz zwiększyć absorpcję energii wiązki laserowej przez materiał.

Proces spawania wiązką wielolaserową może poprawić parowanie par cynku i zachowanie dynamiczne jeziorka podczas spawania blach ze stali ocynkowanej, wyeliminować problem rozprysków i zwiększyć wytrzymałość szwu spawalniczego na rozciąganie.

Proces spawania laserowego

Technologia spawania laserowego przelotowego to nowa technologia spawania laserowego charakteryzująca się wysoką wydajnością spawania i autonomicznym projektowaniem trajektorii spawania. Podstawowa zasada spawania laserowego polega na tym, że gdy wiązka lasera pada na zwierciadła X i Y zwierciadła skanującego, kąt zwierciadła jest kontrolowany poprzez autonomiczne programowanie w celu uzyskania odchylenia wiązki lasera pod dowolnym kątem.

Tradycyjnie spawanie laserowe nadwozi samochodowych opiera się głównie na robocie spawalniczym, który napędza głowicę spawalniczą laserową w celu uzyskania ruchu synchronicznego w celu uzyskania efektu spawania. Jednakże powtarzalny ruch posuwisto-zwrotny robota spawalniczego poważnie ogranicza wydajność spawania nadwozi samochodowych ze względu na dużą liczbę spoin i ich dużą długość. Natomiast spawanie laserowe można osiągnąć w pewnym zakresie, po prostu regulując kąt reflektora. Dlatego technologia spawania laserowego może znacznie poprawić wydajność spawania i ma szerokie perspektywy zastosowania.

Streszczenie

Wraz z rozwojem przemysłu motoryzacyjnego przyszłość technologii zgrzewania karoserii będzie się nadal rozwijać zarówno w procesie spawania, jak i inteligentnej technologii.

Nadwozia samochodowe, zwłaszcza nowe nadwozia pojazdów energetycznych, rozwijają się w kierunku lekkości. Lekkie stopy, materiały kompozytowe i materiały heterogeniczne będą szerzej stosowane w nadwoziach samochodowych, konwencjonalny proces spawania laserowego jest trudny do spełnienia wymagań spawalniczych, dlatego wysoka jakość i wydajny proces spawania staną się przyszłym trendem rozwojowym.

W ostatnich latach pojawiający się proces spawania laserowego, taki jak spawanie laserowe, spawanie wiązką wielolaserową, spawanie laserowe itp., dotyczył jakości spawania i wydajności spawania we wstępnych badaniach teoretycznych i eksploracji procesu. Przyszłością muszą być powstający proces spawania laserowego i lekkie materiały nadwozi samochodowych, spawanie materiałów heterogenicznych i inne ściśle powiązane scenariusze, projektowanie trajektorii wahań wiązki laserowej, mechanizm działania energii wielu wiązek laserowych oraz poprawa wydajności spawania w locie i inne aspekty spawania. dogłębne badania mające na celu zbadanie dojrzałego procesu spawania lekkich nadwozi samochodowych.

Technologia automatycznego spawania laserowego nadwozia jest głęboko zintegrowana z inteligentną technologią, a wykrywanie w czasie rzeczywistym stanu spawania laserowego automatycznego nadwozia i kontrola parametrów procesu ze sprzężeniem zwrotnym odgrywają decydującą rolę w jakości spawania. Obecna inteligentna technologia spawania laserowego jest najczęściej wykorzystywana do planowania i śledzenia trajektorii przed spawaniem oraz do kontroli jakości po spawaniu. Krajowe i zagraniczne badania nad wykrywaniem wad spawalniczych i adaptacyjną regulacją parametrów są wciąż w powijakach, a technologia adaptacyjnej kontroli parametrów procesu spawania laserowego nie została jeszcze zastosowana w produkcji nadwozi samochodowych.

Dlatego też, aby zastosować technologię spawania laserowego w charakterystyce procesu spawania nadwozi samochodowych, przyszłość należy rozwijać dzięki zaawansowanemu, wieloczujnikowemu, inteligentnemu systemowi wykrywania laserowego spawania rdzeniowego oraz szybkiemu i precyzyjnemu systemowi sterowania robotem spawalniczym, aby zapewnić, że spawanie laserowe inteligentna technologia w czasie rzeczywistym i dokładność każdego ogniwa, poprzez łącze „Planowanie trajektorii przed spawaniem – kontrola adaptacyjna parametrów spawania, Kontrola jakości online po spawaniu”, aby zapewnić wysoką jakość i wydajne przetwarzanie.

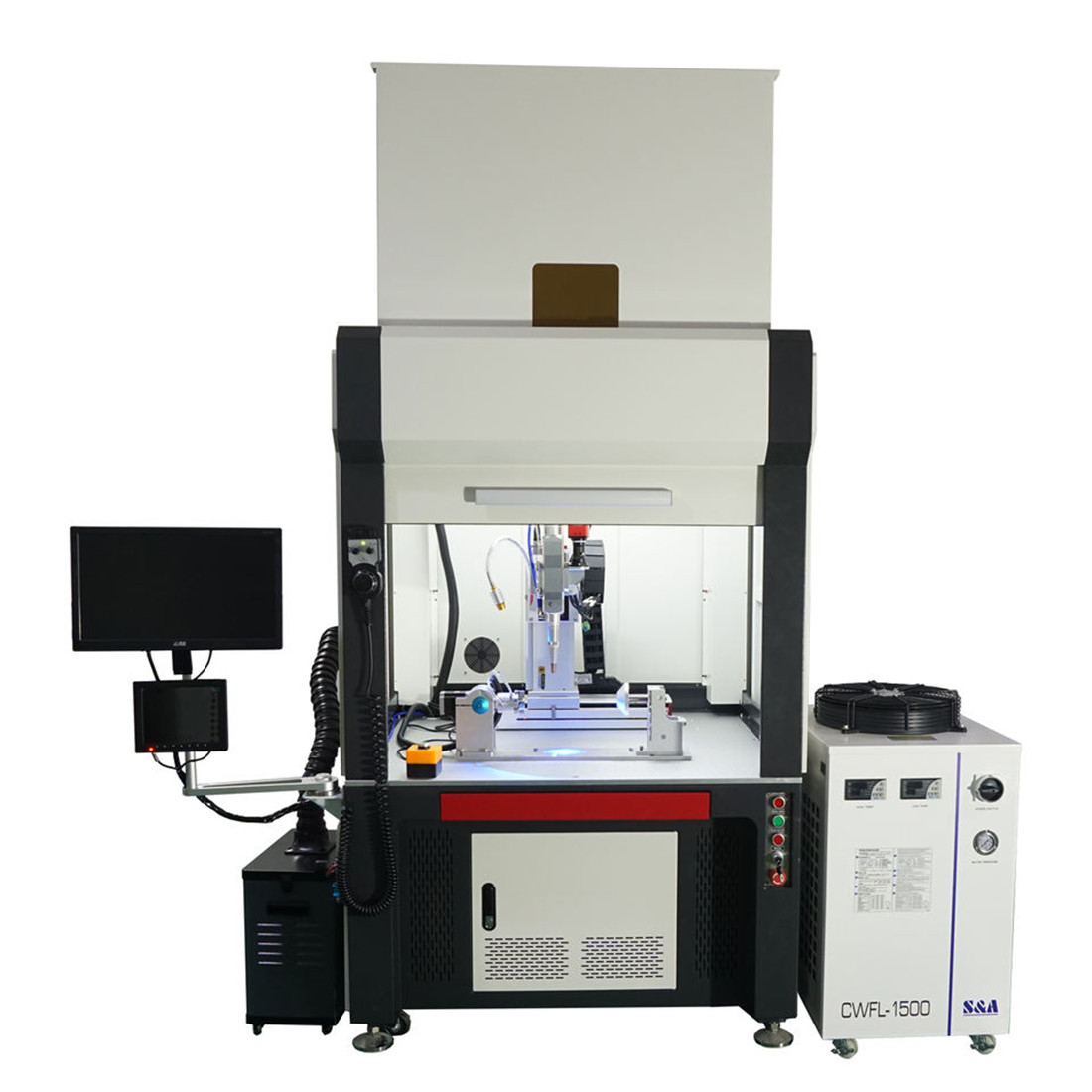

Firma Maven zajmująca się automatyzacją laserową od 14 lat koncentruje się na branży laserowej, specjalizujemy się w spawaniu laserowym, posiadamy spawarkę laserową z ramieniem robota, automatyczną spawarkę stołową, ręczną spawarkę laserową, ponadto posiadamy również spawarkę laserową, maszynę do cięcia laserowego i maszyna do grawerowania laserowego, mamy wiele przypadków rozwiązania do spawania laserowego, jeśli jesteś zainteresowany, zawsze możesz się z nami skontaktować.

Czas publikacji: 09 grudnia 2022 r