Rozmiar średnicy rdzenia lasera będzie miał wpływ na straty transmisji i rozkład gęstości energii światła. Bardzo ważny jest rozsądny dobór średnicy rdzenia. Nadmierna średnica rdzenia doprowadzi do zniekształceń modowych i rozproszenia w transmisji lasera, wpływając na jakość wiązki i dokładność ogniskowania. Zbyt mała średnica rdzenia spowoduje pogorszenie się symetrii gęstości mocy optycznej światłowodu jednomodowego, co nie sprzyja transmisjilasera dużej mocy.

1. Zalety i zastosowania laserów o małej średnicy rdzenia (<100um)

Materiały silnie odblaskowe: aluminium, miedź, stal nierdzewna, nikiel, molibden itp.;

(1)Materiały wysoce odblaskowe muszą wybrać laser o małej średnicy rdzenia. Wiązka laserowa o dużej mocy służy do szybkiego podgrzewania materiału do stanu upłynnionego lub odparowanego, co poprawia współczynnik absorpcji lasera przez materiał i pozwala na wydajną i szybką obróbkę. Wybór lasera o dużej średnicy rdzenia może łatwo spowodować wysokie odbicie. , co prowadzi do wirtualnego spawania, a nawet spalenia lasera;

Materiały wrażliwe na pęknięcia: nikiel, miedź niklowana, aluminium, stal nierdzewna, stop tytanu itp.

Materiał ten na ogół wymaga ścisłej kontroli strefy wpływu ciepła i małego jeziorka stopu, dlatego lepiej jest wybrać laser o małej średnicy rdzenia;

(3)Spawanie z głęboką penetracją wymaga obróbki laserowej z dużą szybkością i należy wybrać laser o dużej gęstości energii, aby zapewnić, że energia linii będzie wystarczająca do stopienia materiału z dużą prędkością, szczególnie w przypadku zgrzewania zakładkowego, zgrzewania penetracyjnego itp., które wymagają większej głębokości penetracji. Lepiej jest wybrać odpowiedni laser o małej średnicy rdzenia.

2. Zalety i zastosowania laserów o dużej średnicy rdzenia (>100um)

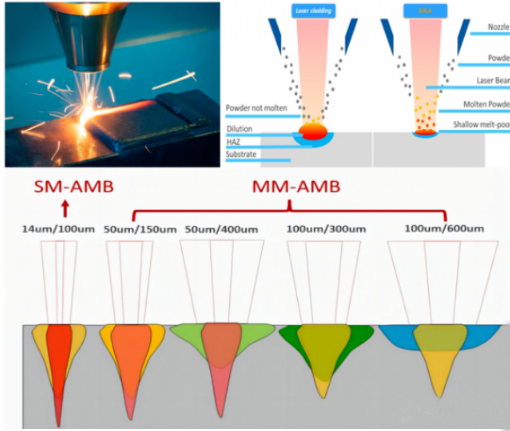

Uzyskuje się dużą średnicę rdzenia i dużą plamkę, duży obszar pokrycia cieplnego, szeroki obszar działania i jedynie mikrotopienie powierzchni materiału, co jest bardzo odpowiednie do zastosowań w napawaniu laserowym, przetapianiu laserowym, wyżarzaniu laserowym, hartowaniu laserowym itp. tych pól duża plamka świetlna oznacza wyższą wydajność produkcji i mniej wad (spawanie termoprzewodzące nie ma prawie żadnych wad).

Pod względemspawalniczy, duże miejsce jest używane głównie dospawanie kompozytowe, który służy do łączenia z laserem o małej średnicy rdzenia: duża plamka powoduje, że powierzchnia materiału lekko się topi, przechodząc ze stanu stałego w ciecz, co znacznie poprawia szybkość absorpcji materiału przez laser, a następnie wykorzystuje mały rdzeń In W tym procesie, ze względu na wstępne nagrzanie dużej plamy, obróbkę końcową i duży gradient temperatury nadawany jeziorku, materiał nie jest podatny na pęknięcia spowodowane szybkim nagrzewaniem i szybkim chłodzeniem. Może sprawić, że wygląd spoiny będzie gładszy i uzyskać mniejsze odpryski niż rozwiązanie z pojedynczym laserem.

Czas publikacji: 04 września 2023 r